Mais conhecido como POM, o poliacetal é reconhecido na indústria do plástico por ser uma ótima alternativa para garantir mais resistência, afinal, suas aplicações possuem bom desempenho, com resultados esperados apenas com o uso de ligas metálicas. Portanto, ele pode ser utilizado para substituir os metais.

Outra razão valiosa para que o POM se destaque como um dos mais buscados e robustos plásticos de engenharia está em sua capacidade de estabilidade dimensional, térmica e química, podendo assim, manter suas propriedades originais quando imerso em água quente.

Por ser um material bastante flexível no quesito aplicação, o poliacetal pode ser encontrado em várias indústrias: automobilística, médica, agricultura, ferramentas ou até mesmo em objetos do dia a dia.

O que é poliacetal?

O poliacetal é um termoplástico cristalino, cujo nome oficial é Poli-Oxi-Metileno. Ele é obtido através da polimerização do formol aldeído – o que lhe garante excelentes características em toda a sua vida útil – e da adição de grupos terminais acetato.

O material foi descoberto em 1922 por Herman Staudinger, que garantiu anos depois (em 1953) o Prêmio Nobel pela criação. Desde então, o produto passou por diferentes testes para chegar no que é hoje e se tornar um plástico de engenharia.

Esse material possui excelência em seu DNA, e é reconhecido por sua elevada resistência e força entre os plásticos de engenharia. Em produtos de alta performance e com alto rigor de dureza, o POM se faz presente e contribui para maior durabilidade e eficiência.

O poliacetal também pode ser encontrado em vários formatos, já que é moldado por injeção. Tarugos, placas, parafusos, vedações, chapas e bastões são algumas das aplicações mais comuns encontradas no mercado atualmente.

Fabricação do poliacetal

Existem duas formas de fabricar o poliacetal: homopolímero e copolímero. No primeiro caso, destaca-se a rigidez, resistência à tração, impacto e abrasão, o que o torna a escolha ideal quando o assunto é criar peças de alta performance para trabalhar a seco em temperatura ambiente.

Já o copolímero traz maior resistência no contato com químicos e outras situações adversas. Na indústria automotiva, por exemplo, é este método que se destaca, pois consegue conservar a temperatura por mais tempo e não sofre com desgaste a longo prazo.

Características do POM

- Resistência à abrasão;

- Resistência à tração;

- Alta tenacidade (-40ºC);

- Excelente resistência química

- Boa resistência mecânica;

- Baixo coeficiente de atrito;

- Usinabilidade;

- Resistência ao Stress Cracking;

- Efeito mola;

- Estabilidade térmica;

- Baixa absorção de umidade;

- Excelente isolação elétrica.

Onde usar o POM?

Por trazer várias características importantes, o poliacetal é presente em uma grande diversidade de segmentos dentro da indústria de transformação de plásticos. Geralmente, sua aplicação está em locais que exigem alto grau de resistência e rigidez, sem prejudicar o desempenho das peças de precisão.

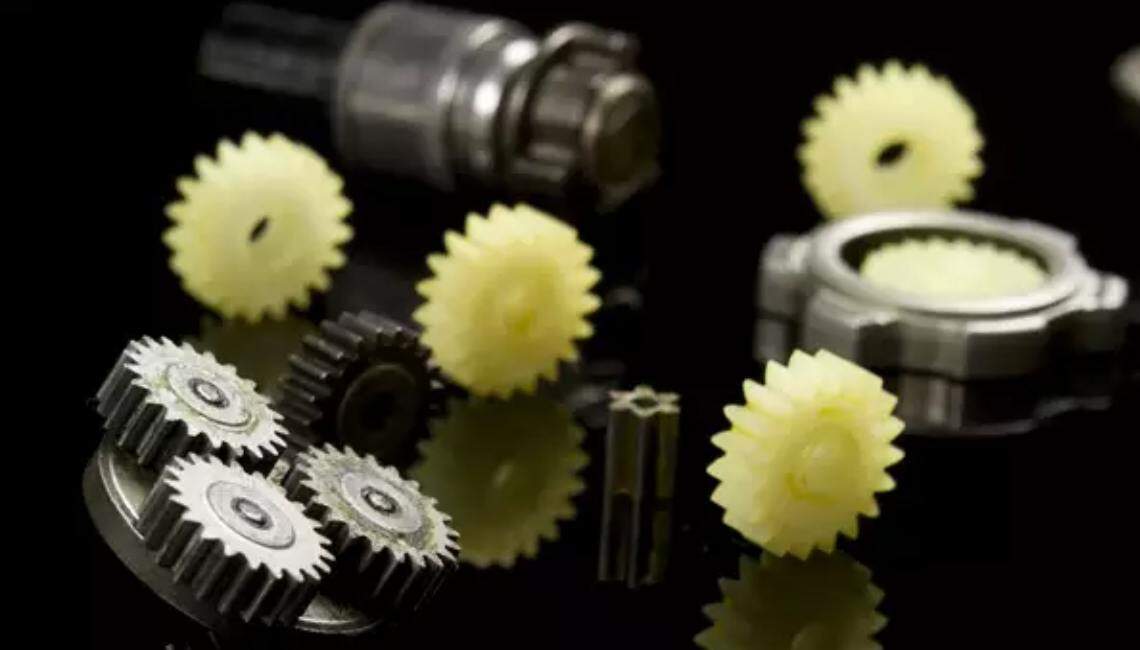

Engrenagens, parafusos, roscas, torneiras, esteiras, dobradiças, flanges, bombas articuladas, trilhos deslizantes, acoplamentos, esteiras, entre muitos outros campos, que imaginava-se anos atrás que só poderiam ser dominados pelos metais, usam o poliacetal sem abrir mão das exigências.

Vantagens do POM

- Maior possibilidade de combinação de cores;

- Menor custo de acabamento de peça;

- Design flexível;

- Resistência à corrosão química;

- Lubrificante inerente;

Sobre outros termoplásticos, o poliacetal ainda permite outros benefícios:

- Baixo coeficiente de fricção;

- Maior resistência à deformação;

- Superfície dura com boa estética;

- Alta resistência e rigidez;

- Excelente estabilidade dimensional;

- Excelente resistência química.

Onde encontrar o poliacetal?

Quando o assunto é poliacetal, a Compostos do Brasil oferece um portfólio amplo de soluções para as mais variadas aplicações. Para saber mais sobre as linhas Celcon®, Hostaform® e Amcel® entre em contato com um de nossos especialistas.