A constante evolução tecnológica em matéria-prima para fabricação de carros demanda componentes que aliam leveza, alta performance e versatilidade de design. Tradicionalmente, os veículos utilizavam metais pesados que, embora robustos, comprometiam a eficiência energética e aumentavam os custos de produção.

Com o surgimento dos termoplásticos, tornou-se possível desenvolver componentes com design inovador e melhor desempenho, sem sacrificar a resistência e a segurança. Esses materiais são fundamentais para atender às rigorosas normas ambientais e de segurança, além de possibilitar a redução do consumo de combustível e das emissões de CO₂.

Continue lendo e descubra como os termoplásticos estão transformando a mobilidade e elevando os padrões de segurança e sustentabilidade.

O crescimento dos termoplásticos como matéria-prima para fabricação de carros

O crescimento dos termoplásticos na indústria automotiva tem sido impulsionado pela busca por materiais que combinem alta performance, durabilidade e versatilidade. Esses materiais, conhecidos por sua capacidade de retornar à forma original após deformação, são amplamente utilizados em aplicações que exigem resistência à fadiga, abrasão e tensões contínuas.

Entre os elastômeros termoplásticos de engenharia mais utilizados como matéria-prima para fabricação de carros, o POM (polioximetileno) se destaca por sua elevada rigidez, resistência ao desgaste e estabilidade dimensional. É especialmente indicado para componentes que exigem precisão e durabilidade, como engrenagens, trilhos de banco, conectores e peças de sistemas de travamento.

Outro bastante relevante é o ABS (acrilonitrila butadieno estireno), conhecido por seu bom equilíbrio entre resistência mecânica, leveza e acabamento superficial. Amplamente utilizado em painéis internos, suportes e molduras, o ABS oferece excelente processabilidade e permite peças com ótimo apelo estético.

Além dos elastômeros, os polímeros de engenharia, como a poliamida (PA), têm ganhado espaço no setor automotivo devido à sua excelente resistência mecânica, térmica e química. Esse material é essencial para aplicações que demandam alta resistência ao desgaste e à deformação, sendo utilizado em engrenagens, correias e componentes estruturais.

O reconhecimento desses materiais pelos fabricantes e profissionais do setor evidencia sua importância na construção de veículos mais eficientes e sustentáveis.

Quais são as vantagens dos termoplásticos como matéria-prima para fabricação de carros?

Confira os principais benefícios do uso de elastômeros termoplástico como matéria-prima para fabricação de carros!

Redução de peso e eficiência energética – Impacto na eficiência do veículo

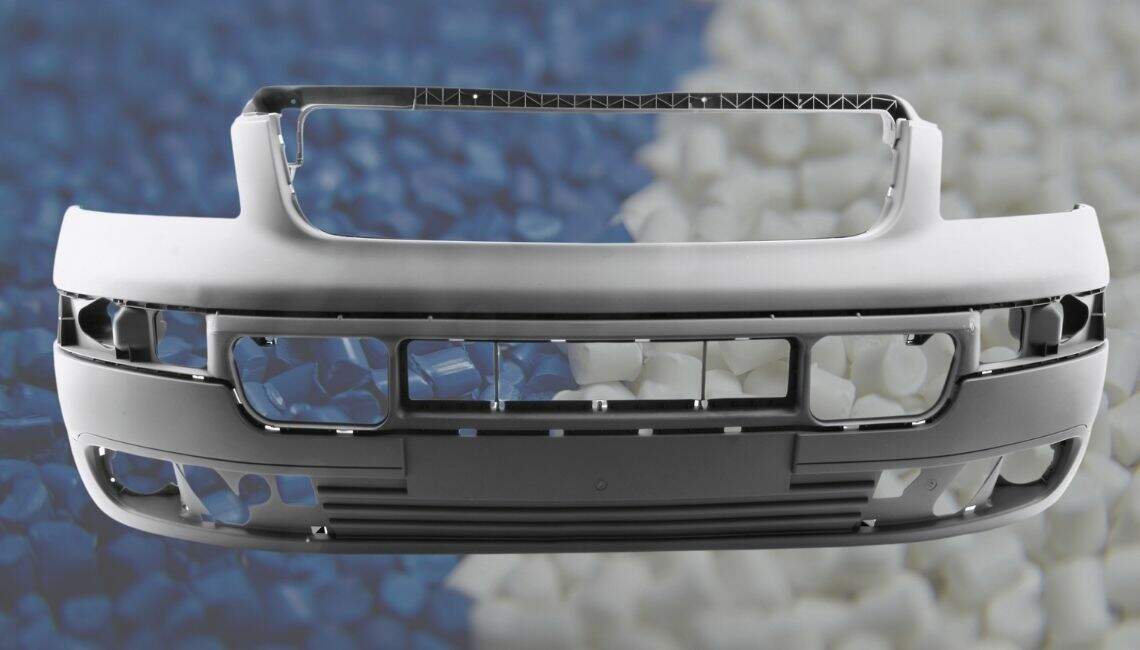

A substituição de metais por termoplásticos resulta em uma redução significativa do peso do veículo. Componentes como para-choques, painéis de carroceria e acabamentos internos podem ser fabricados com materiais plásticos que oferecem a mesma resistência mecânica dos metais, mas com muito menos peso.

Essa redução contribui diretamente para a economia de combustível e para o aumento da autonomia de veículos elétricos, já que menos energia é necessária para movimentar um veículo mais leve.

Exemplo:

O uso de polipropileno (PP) modificado na fabricação de para-choques é um exemplo notório dessa vantagem. Esses para-choques absorvem impactos de forma eficaz, garantindo a segurança dos ocupantes enquanto reduzem o peso total do veículo.

Sustentabilidade e impacto ambiental – Compromisso com a economia circular

Os termoplásticos, em comparação com materiais metálicos, exigem menos energia durante o processamento, resultando em menor pegada de carbono.

Além disso, muitos desses polímeros são desenvolvidos com foco na sustentabilidade, seja através da reciclagem de resíduos na produção ou pela criação de compostos de origem renovável.

Benefícios:

- Redução das emissões de CO₂: veículos mais leves consomem menos combustível, reduzindo as emissões de gases de efeito estufa.

- Processos mais eficientes: a produção de componentes plásticos requer menos energia, contribuindo para um ciclo produtivo mais sustentável.

Flexibilidade de design e inovação – Liberdade criativa para projetistas

Os termoplásticos oferecem uma flexibilidade de moldagem que os metais não conseguem alcançar. Tal característica permite a criação de designs complexos e integrados, possibilitando a fabricação de peças com formas orgânicas e superfícies ergonômicas.

Essa liberdade é crucial para melhorar não apenas a estética dos veículos, mas também sua funcionalidade.

Aplicações:

- Sistemas de iluminação: componentes como lentes feitas em policarbonato (PC) oferecem alta transparência e resistência ao impacto, possibilitando faróis com design inovador.

- Componentes: a utilização de poliuretano (TPU) permite a criação de antena automobilística, frisos, suportes para componentes do volante, sistemas de transmissão e direção, tubos, prendedores e selantes para porta, além da manopla do freio de mão.

Processabilidade e custo-benefício – Facilidade de produção

Uma das principais vantagens dos termoplásticos é a facilidade de processamento, que permite a produção em larga escala com alta precisão. Técnicas como moldagem por injeção e termoformagem possibilitam fabricar peças complexas de maneira rápida e econômica, reduzindo desperdícios e aumentando a produtividade.

Economia de escala:

- Custos reduzidos: a capacidade de produzir peças em massa com precisão reduz o custo unitário dos componentes.

- Versatilidade de aplicações: diferentes formulações de termoplásticos podem ser adaptadas para atender necessidades específicas, tornando-os uma escolha econômica para uma variedade de componentes automotivos.

Quais são as aplicações dos elastômeros termoplásticos como matéria-prima para fabricação de carros?

Os elastômeros termoplásticos estão presentes em diversos componentes automotivos, desempenhando funções essenciais para segurança, conforto e estética.

COPE / TPC

Os termoplásticos baseados em COPE, copolímeros de poliéster elastomérico, são empregados em consoles, dutos de ar e coifas do sistema de suspensão. Eles combinam resistência, flexibilidade e estabilidade térmica, contribuindo para a redução de peso e melhoria na durabilidade dos componentes.

TPV

Os elastômeros termoplásticos vulcanizados (TPV) oferecem a elasticidade necessária para aplicações que exigem alto desempenho sob impacto e vibração. Utilizados em limpadores de para-brisa, coberturas de mangueiras, cowl top, caixas de direção, dutos de ar, foles de suspensão, guias, conectores de bateria e antenas, os TPVs garantem performance mecânica confiável e longa vida útil.

TPU

Os poliuretanos termoplásticos (TPU) destacam-se pela resistência à fadiga e abrasão, sendo ideais para componentes que exigem resposta rápida à deformação. São amplamente aplicados em antenas automobilísticas, frisos, suportes para componentes do volante, sistemas de transmissão e direção, tubos, prendedores, selantes para porta e manoplas de freio de mão, combinando alta performance mecânica e estética refinada.

TPO

O termoplástico olefínico (TPO) é usado para fabricar peças que demandam resistência e excelente desempenho em isolamento térmico e acústico. É comumente aplicado em, arcos de roda e tapetes, oferecendo estabilidade e facilidade de processamento.

TPE

Os elastômeros termoplásticos (TPE) proporcionam um toque macio e flexível, aliados à resistência necessária para acabamentos. São empregados em tapetes, perfis extrudados e componentes de controle de ar-condicionado, unindo conforto com eficiência no processamento.

Esses exemplos demonstram como os termoplásticos atendem a diferentes demandas em termos de matéria-prima para fabricação de carros, combinando segurança, inovação e custo-benefício.

Qual o futuro dos termoplásticos na indústria automotiva?

Pesquisas e desenvolvimentos na área de termoplásticos têm impulsionado o uso de compostos reforçados com fibras, que combinam a leveza dos polímeros com a alta resistência dos reforços.

Esses materiais possibilitam criar componentes estruturais ainda mais robustos, ampliando as aplicações dos termoplásticos em áreas tradicionalmente dominadas pelos metais.

Termoplásticos inovadores estão sendo formulados para compor sistemas de baterias, gerenciamento térmico e estruturas que suportam os desafios dos veículos elétricos. Essa tendência promete reduzir ainda mais o peso dos veículos e melhorar sua performance.

Além disso, o desenvolvimento de termoplásticos com foco na sustentabilidade está em alta. Estudos da ONG WWF indicam que a utilização de termoplásticos recicláveis pode reduzir significativamente o consumo de energia e as emissões durante a produção de componentes plásticos, contribuindo para um futuro mais sustentável para a indústria automotiva.

A Compostos do Brasil como aliada da indústria automotiva

A Compostos do Brasil se destaca no mercado como uma distribuidora de resinas termoplásticas, atuando com uma logística otimizada e um atendimento técnico especializado. Nossa expertise permite oferecer soluções que atendem às rigorosas exigências do setor automotivo, desde a redução de peso até a maximização da eficiência energética dos veículos.

Com um portfólio abrangente, que inclui produtos como TPV, COPE, TPU e TPE, poliamidas e desenvolvimento de compostos de PA e PP, estamos preparados para fornecer os materiais ideais para cada aplicação automotiva – seja em componentes estruturais, acabamentos internos, sistemas de iluminação ou dispositivos para veículos elétricos.

Se você quer atualizar seu estoque com termoplásticos que aliam inovação e qualidade, entre em contato com nossos especialistas. Transforme seus projetos automotivos com termoplásticos de excelência.